-

sisäinen korkeapainehydromuovauslinja

Sisäinen korkeapainemuovaus, jota kutsutaan myös hydromuovaukseksi tai hydrauliseksi muovaukseksi, on materiaalin muovausprosessi, jossa käytetään nestettä muovausväliaineena ja saavutetaan onttojen osien muovaustarkoitus hallitsemalla sisäistä painetta ja materiaalivirtausta. Hydromuovaus on eräänlainen hydraulinen muovaustekniikka. Se on prosessi, jossa putkea käytetään aihiona, ja putkiaihio puristetaan muottipesään halutun työkappaleen muodostamiseksi käyttämällä erittäin korkeapaineista nestettä ja aksiaalista syöttöä. Kaarevilla akseleilla varustettujen osien osalta putkiaihio on esitaivutettava osan muotoon ja sitten paineistettava. Muovattavien osien tyypin mukaan sisäinen korkeapainemuovaus jaetaan kolmeen luokkaan:

(1) pelkistävän putken hydromuovaus;

(2) putken sisäinen taivutusakselin hydromuovaus;

(3) monivaiheinen putkimainen korkeapainehydromuovaus. -

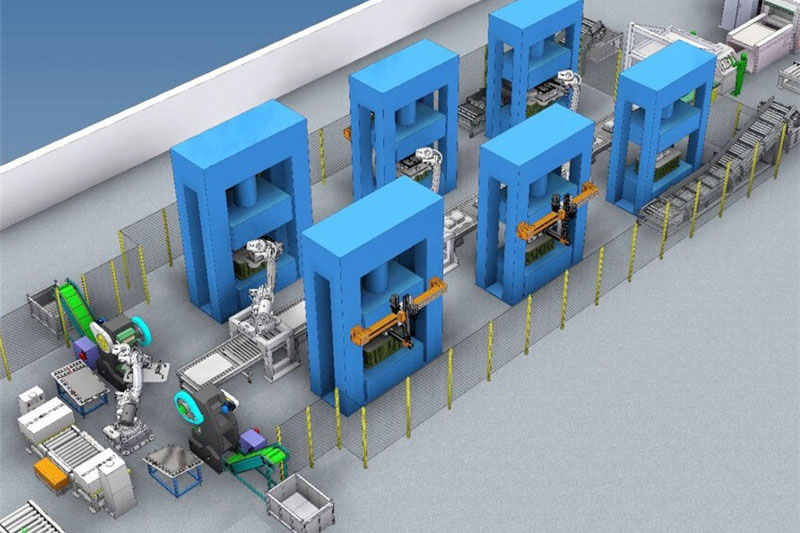

Täysin automatisoitu ohutlevyleimaushydraulinen puristintuotantolinja autoteollisuudelle

Täysin automatisoitu autoteollisuuden ohutlevyleimaushydraulinen puristinlinja mullistaa perinteisen manuaalisen syöttö- ja purkupainekoneiden kokoonpanolinjan sisällyttämällä robottikäsivarret automatisoitua materiaalinkäsittelyä ja tunnistustoimintoja varten. Tämä jatkuvatoiminen tuotantolinja mahdollistaa älykkään valmistuksen leimaustehtaissa täysin miehittämättömällä toiminnolla koko tuotantoprosessin ajan.

Tuotantolinja on huippuluokan ratkaisu, joka on suunniteltu tehostamaan autonosien valmistusprosessia. Korvaamalla manuaalisen työn robottikäsivarsilla tämä tuotantolinja saavuttaa materiaalien automaattisen syötön ja purkamisen sekä sisältää edistyneitä tunnistusominaisuuksia. Se toimii jatkuvatoimisella tuotantotilalla, mikä muuttaa leimaustehtaat älykkäiksi tuotantolaitoksiksi.

-

Die Tryout Hydraulinen puristin autoteollisuuden osien työkaluille

JIANGDONG MACHINERYN kehittämä Advanced Die Tryout Hydraulic Press on päivitetty versio yksitoimisesta ohutlevyleimaushydraulisesta puristimesta. Se on suunniteltu erityisesti autoteollisuuden osien muottivirheenkorjaukseen, ja siinä on tarkat iskun säätömahdollisuudet. Hienosäätötarkkuuden ollessa jopa 0,05 mm iskua kohden ja useilla säätötiloilla, kuten mekaanisella nelipistesäädöllä, hydraulisella servosäädöllä ja paineettomalla alaspäin suuntautuvalla liikkeellä, tämä hydraulinen puristin tarjoaa poikkeuksellista tarkkuutta ja joustavuutta muotin testaukseen ja validointiin.

Advanced Die Tryout Hydraulic Press on huippuluokan ratkaisu, joka on suunniteltu vastaamaan autoteollisuuden osien muottien virheenkorjauksen ainutlaatuisiin vaatimuksiin. Yksitoimisen ohutlevyleimaushydraulisen puristimen pohjalta rakennettu innovatiivinen kone tarjoaa edistyneet iskunvaimennuksen säätöominaisuudet, jotka varmistavat autoteollisuuden muottien tarkan testauksen ja validoinnin. Kolmen eri säätötilan ansiosta käyttäjät voivat valita joustavasti optimaalisen säätömenetelmän omiin tarpeisiinsa.

-

Hydraulinen puristin muotin tarkkaan säätöön

Muottipistelyhydraulinen puristin on erikoiskone, joka on suunniteltu tarkkuusmuotin työstöön ja säätöön. Se soveltuu erityisesti keskikokoisten ja suurten muottien valmistukseen ja korjaukseen, ja se tarjoaa tehokkaan muotin kohdistuksen, tarkan virheenkorjauksen ja täsmälliset prosessointiominaisuudet. Tämä hydraulinen puristin on saatavana kahdessa rakennemuodossa: muotin kääntölaitteella tai ilman, muotin kategoriasta ja pisteytysprosessin vaatimuksista riippuen. Korkean iskunvaimennustarkkuutensa ja säädettävien iskunpituuksiensa ansiosta hydraulinen puristin tarjoaa kolme erilaista hienosäätövaihtoehtoa: mekaaninen nelipistesäätö, hydraulinen servosäätö ja paineeton alaspäin suuntautuva liike.

Muottien kohdistamishydraulinen puristin on teknisesti edistynyt ratkaisu, joka on erityisesti suunniteltu muotin käsittelyyn ja säätöön esimerkiksi autoteollisuudessa, ilmailu- ja avaruusteollisuudessa sekä valmistusteollisuudessa. Sen tarkka iskunvaimennus ja joustavuus tekevät siitä välttämättömän työkalun muotin virheenkorjaukseen, kohdistukseen ja tarkkaan käsittelyyn.

-

Keskikokoisten ja paksujen levyjen leimaus- ja vetohydraulisen puristimen tuotantolinja

Edistyksellinen keskipaksujen levyjen syvävetolinjamme koostuu viidestä hydraulisesta puristimesta, rullakuljettimista ja hihnakuljettimista. Nopean muotinvaihtojärjestelmänsä ansiosta tämä tuotantolinja mahdollistaa nopean ja tehokkaan muotinvaihdon. Se pystyy saavuttamaan viisivaiheisen työkappaleiden muovauksen ja siirron, mikä vähentää työvoimavaltaisuutta ja helpottaa kodinkoneiden tehokasta tuotantoa. Koko tuotantolinja on täysin automatisoitu PLC:n ja keskusohjauksen integroinnin ansiosta, mikä varmistaa optimaalisen tuottavuuden.

Tuotantolinja on huippuluokan ratkaisu, joka on suunniteltu syvävedettyjen komponenttien tehokkaaseen tuotantoon keskipaksuista levyistä. Se yhdistää hydraulisten puristimien tehon ja tarkkuuden automatisoitujen materiaalinkäsittelyjärjestelmien kätevyyteen, mikä parantaa tuottavuutta ja vähentää työvoiman tarvetta.

-

Yksitoiminen peltileimaushydraulinen puristin

Yksitoiminen hydraulinen peltileimauspuristimemme on saatavana sekä nelipilari- että runkorakenteisena. Alaspäin venyvällä hydraulisella tyynyllä varustettu puristin mahdollistaa erilaisia prosesseja, kuten metallilevyn venytyksen, leikkauksen (puskurointilaitteella), taivutuksen ja laipoituksen. Laitteessa on erilliset hydrauliset ja sähköiset järjestelmät, jotka mahdollistavat säädöt ja kaksi käyttötilaa: jatkuva sykli (puoliautomaattinen) ja manuaalinen säätö. Puristimen toimintatiloihin kuuluvat hydraulinen tyynysylinteri pois käytöstä, venytys ja käänteinen venytys, ja kussakin tilassa on automaattinen valinta vakiopaineen ja iskun välillä. Sitä käytetään laajalti autoteollisuudessa ohuiden peltikomponenttien leimaamiseen, ja siinä käytetään venytysmuotteja, lävistysmuotteja ja ontelomuotteja prosesseihin, kuten venytys, lävistys, taivutus, leikkaus ja hienoviimeistely. Sen sovellukset ulottuvat myös ilmailu- ja avaruusteollisuuteen, rautatieliikenteeseen, maatalouskoneisiin, kodinkoneisiin ja monille muille aloille.

-

Auton sisätilojen hydraulinen puristin ja tuotantolinja

JIANGDONG MACHINERYn kehittämää auton sisätilojen prässiä ja tuotantolinjaa käytetään pääasiassa auton sisäosien, kuten kojelaudan, mattojen, kattojen ja istuinten, kylmä- ja kuumapuristusmuovaukseen. Se voidaan varustaa lämmitysjärjestelmillä, kuten lämpööljyllä tai höyryllä, prosessivaatimusten mukaan, sekä automaattisilla syöttö- ja purkulaitteilla, materiaalinlämmitysuuneilla ja tyhjiölaitteilla täysin automatisoidun tuotantolinjan muodostamiseksi.

-

Automaattinen nopea hydraulinen hienopuristuspuristin metallikomponenteille

Automaattinen suurnopeushienoa leikkaava hydraulinen puristinlinja on suunniteltu metallikomponenttien tarkkaan meistoprosessiin, erityisesti erilaisten autojen istuinten säätöosien, kuten hammastankojen, hammaspyörälevyjen, kulmansäätimien, sekä jarrukomponenttien, kuten räikkäruuvien, salpojen, säätölevyjen, vetovarsien, työntötankojen, pohjalevyjen ja tukilevyjen, valmistukseen. Lisäksi se soveltuu tehokkaasti myös turvavöissä käytettävien komponenttien, kuten soljen kielien, sisähammaspyörärenkaiden ja salpojen, valmistukseen. Tämä tuotantolinja koostuu erittäin tarkasta hienomeistohydraulisesta puristimesta, kolmitoimisesta automaattisesta syöttölaitteesta ja automaattisesta purkujärjestelmästä. Se tarjoaa automaattisen syötön, automaattisen meistonnan, automaattisen osien kuljetuksen ja automaattiset jätteenleikkaustoiminnot. Tuotantolinja voi saavuttaa 35–50 iskua minuutissa (verkko, tukilevy; salpa, sisärengas, räikkä jne.).

-

Auton oven Hemming Hydraulinen Puristin

Auton ovien ompelukone on suunniteltu erityisesti vasemman ja oikean auton ovien, tavaratilan luukkujen ja moottorin suojusten ompelu-, saumaus- ja leikkaustöihin. Se on varustettu nopealla muotinvaihtojärjestelmällä, useilla eri muotoisilla siirrettävillä työasemilla, automaattisella muotin kiinnitysmekanismilla ja muotin tunnistusjärjestelmällä.

-

ruostumattomasta teräksestä valmistettu vesialtaan tuotantolinja

Ruostumattomasta teräksestä valmistettujen vesialtaiden tuotantolinja on automatisoitu valmistuslinja, joka sisältää prosesseja, kuten teräskelojen purkamisen auki, leikkaamisen ja leimaamisen altaiden muotoilua varten. Tämä tuotantolinja käyttää robotteja korvaamaan manuaalista työtä, mikä mahdollistaa altaiden valmistuksen automaattisen suorittamisen.

Ruostumattomasta teräksestä valmistettujen vesialtaiden tuotantolinja koostuu kahdesta pääosasta: materiaalin syöttöyksiköstä ja altaan leimausyksiköstä. Nämä kaksi osaa on yhdistetty logistisella siirtoyksiköllä, joka helpottaa materiaalien kuljetusta niiden välillä. Materiaalin syöttöyksikköön kuuluu laitteita, kuten kelanpurkimia, kalvolaminoijia, suoristuskoneita, leikkureita ja pinoamislaitteita. Logistinen siirtoyksikkö koostuu siirtokärryistä, materiaalin pinoamislinjoista ja tyhjien lavojen varastointilinjoista. Leimausyksikkö käsittää neljä prosessia: kulmaleikkauksen, ensisijaisen venytyksen, toissijaisen venytyksen ja reunojen leikkausprosessin, joissa käytetään hydraulisia puristimia ja robottiautomaatiota.

Linjan tuotantokapasiteetti on 2 kappaletta minuutissa, ja vuosituotanto on noin 230 000 kappaletta.

-

Erittäin nopea kuumaleimauslinja erittäin lujalle teräkselle (alumiini)

Erittäin lujan teräksen (alumiinin) nopea kuumaleimauslinja on huippuluokan valmistusratkaisu monimutkaisten auton korinosien valmistukseen kuumaleimaustekniikalla. Ominaisuuksien, kuten nopean materiaalinsyötön, nopean kuumaleimaushydraulisen puristimen, kylmävesimuottien, automaattisen materiaalin noutojärjestelmän sekä jatkokäsittelyvaihtoehtojen, kuten hiekkapuhalluksen, laserleikkauksen tai automaattisen leikkaus- ja meikkausjärjestelmän, ansiosta tämä tuotantolinja tarjoaa poikkeuksellisen suorituskyvyn ja tehokkuuden.

-

Erittäin lujateräksen (alumiinin) automaattinen kylmäleikkaus-/sammutuslinja

Erittäin lujan teräksen (alumiinin) automaattinen kylmäleikkauslinja on huippuluokan automatisoitu järjestelmä, joka on suunniteltu erittäin lujan teräksen tai alumiinin jälkikäsittelyyn kuumaleimauksen jälkeen. Se toimii tehokkaana korvaajana perinteisille laserleikkauslaitteille. Tämä tuotantolinja koostuu kahdesta hydraulisesta puristimesta leikkauslaitteineen, kolmesta robottikäsivarresta, automaattisesta lastaus- ja purkujärjestelmästä sekä luotettavasta voimansiirtojärjestelmästä. Automaatio-ominaisuuksiensa ansiosta tämä tuotantolinja mahdollistaa jatkuvat ja suuren volyymin valmistusprosessit.

Ultralujan teräksen (alumiinin) automaattinen kylmäleikkauslinja on kehitetty erityisesti kuumaleimausprosessien jälkeiseen erittäin lujien teräs- tai alumiinimateriaalien jälkikäsittelyyn. Se tarjoaa luotettavan ratkaisun korvaamaan hankalat ja aikaa vievät perinteiset laserleikkausmenetelmät. Tämä tuotantolinja yhdistää edistyneen teknologian, tarkkuustyökalut ja automaation saumattoman ja tehokkaan valmistuksen saavuttamiseksi.